Требования к проектированию производства древесно-пластикового ПВХ

Что такое внедрение древесного пластика

Древесно-пластиковые композиты содержат пластик и поэтому имеют лучший модуль упругости. Кроме того, поскольку он содержит волокна и полностью смешан с пластиком, он имеет физические и механические свойства, такие как сопротивление сжатию и изгибу, которые эквивалентны свойствам твердой древесины, а его долговечность значительно лучше, чем у обычных деревянных материалов. Твердость поверхности высокая, обычно в 2-5 раз выше, чем у древесины.

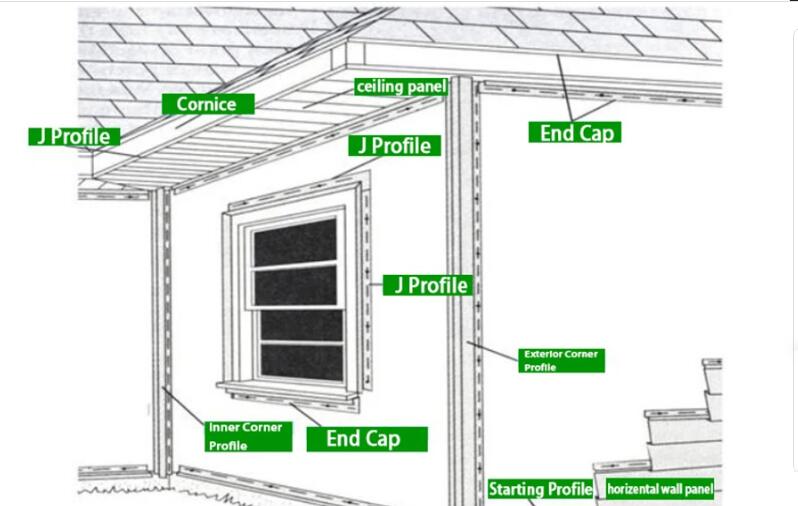

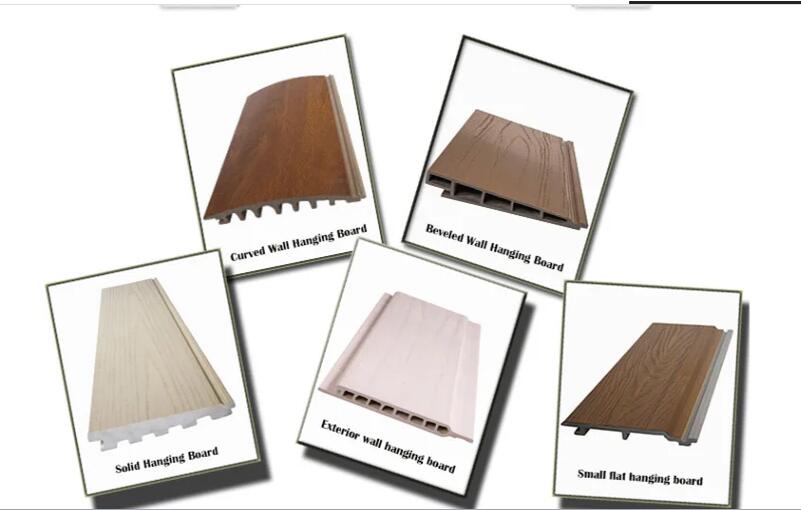

1. Знакомство с продуктами и оборудованием для стеновых панелей.

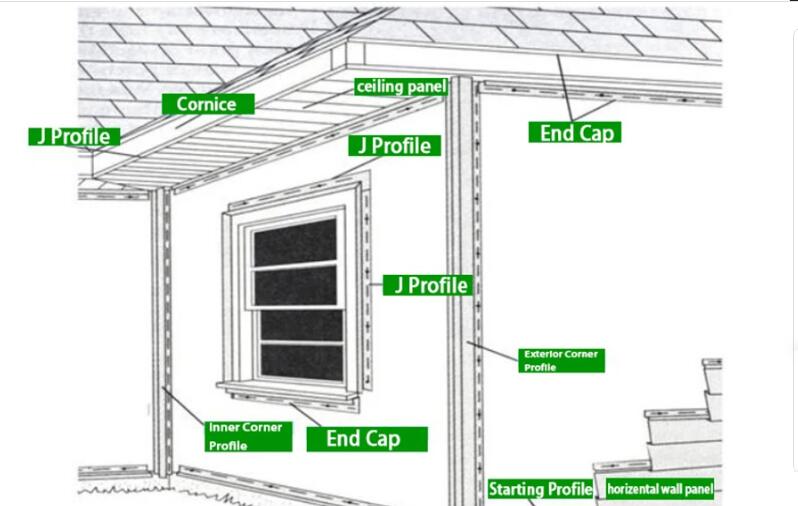

В соответствии с фактическим размером, измеренным на месте, основной материал изготавливается заранее на заводе и может быть быстро установлен после транспортировки на строительную площадку. Это требует, чтобы все материалы были «модульными», а модульность в основном «стандартна». Из стандартных деталей его можно собрать по желанию. Стандартные «семь основных предметов» — это основные предметы отделки стен. С их помощью мы можем создать бесчисленное множество великолепных стен.

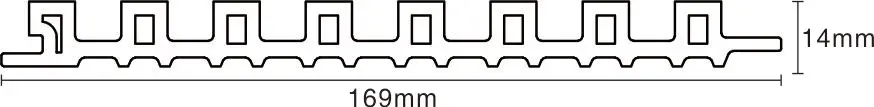

Семь основных частей выглядят следующим образом. Независимо от того, как они изменяются, они всегда будут иметь один и тот же основной вид, будь то соединение или украшение. Если это не работает, значит, что-то не так с дизайном. Как бы ни менялась отделка стен, на самом деле она состоит из следующих стандартных «семи основных частей»:

1. Верхняя линия;

2. Боковая линия;

3. Стеновые панели;

4. Линия талии;

5. Декоративные линии;

6. Плинтус;

7. Угловая линия;

Линия по производству древесно-пластикового ПВХ состав :

①экструдер для пластика

② плесень

③Вакуумный формовочный стол

④ машина выключена

⑤Машина для резки

⑥укладчик

Линия по производству стеновых панелей и вспомогательное оборудование

1. Двойной экструдер с 65 конусами, используемый для производства более крупной линейной продукции.

2. 51-конусный двойной экструдер, используемый для производства небольших линейных продуктов.

3. 80-конусный двойной экструдер, используемый для производства пластинчатой продукции.

4. Высокоскоростной миксер 500/1000.

5. Дробилка

Оборудование и эффекты для обработки поверхности

Обработка поверхности в основном включает процессы термопереноса, ламинирования и печати, и в соответствии с различными процессами выбирается различное оборудование. Если это имитация древесины, рекомендуется использовать процесс ламинирования. Если это имитация мрамора, рекомендуется использовать процесс термотрансферной печати, чтобы эффект имитации был высоким.

Выбор деревопластиковой спецтехники и наиболее частые проблемы.

Вообще говоря, специальный экструдер для древесины и пластика должен иметь две характеристики:

1. Может производить высокое и стабильное давление на головке машины. Уровень и стабильность напора древеснопластикового экструдера является одним из основных условий формования высококачественных древеснопластиковых изделий (особенно с высоким содержанием волокна).

2. Обеспечивает эффективную пластификацию материала в цилиндре шнека. Мы знаем, что растительное волокно обладает хорошим теплоизоляционным эффектом, поэтому его эффективность теплопередачи низкая. Как материалы с высоким содержанием растительных волокон могут получить достаточную температуру для эффективной пластификации? Форма резьбы и угол наклона шнека экструдера определяют ход нагрева и влияние материала в цилиндре, что определяет время нагрева.

В настоящее время существует три основных типа экструдеров: одношнековые экструдеры; конические двухшнековые экструдеры; и плоские двухшнековые экструдеры.

Одношнековый экструдер

Эта модель имеет две особенности:

1. Объем экструзии большой, материал нагревается в основном за счет внешнего нагрева. Тепловая энергия сдвига и трения, генерируемая машиной на материале, невелика, поэтому она больше подходит для экструзии изделий из пенопласта.

2. Давление головки машины небольшое. Под определенным давлением материал может легко вытечь обратно из зазора между цилиндром и шнеком или перелиться через выпускное отверстие. Поэтому он, как правило, не подходит для экструзии древесно-пластиковых изделий с высоким содержанием растительного волокна. вне.

Из-за большого объема экструзии одношнековых экструдеров некоторые производители оборудования избегают разговоров о производительности экструзии и подают заявки на патенты, ссылаясь на высокую скорость производства. Они даже заявляют через средства массовой информации, что единичная производственная мощность разработанного ими оборудования превышает передовой мировой уровень. . Фактически, это лишь основная особенность одношнекового экструдера. В реальном производстве мы должны обращать внимание на урожайность. Одним из результатов чистого достижения объема производства является то, что чем больше объем производства, тем ниже уровень квалификации готовой продукции. С точки зрения корпоративных инвестиций такая ситуация может в конечном итоге привести к потере всех инвестиций. Теоретически, если не уделять особое внимание степени квалификации продукта, скорость экструзии или объем экструзии могут быть бесконечными. Однако мы можем задуматься: каково практическое значение этой неэффективной погони за так называемым «объемом выпуска»? ?

Конический двухшнековый экструдер

Чтобы увеличить давление в головке машины и обеспечить плотность и качество продукта, в ходе исследований и разработки оборудования был создан конический двухшнековый экструдер. Отличительными чертами этого типа оборудования являются:

1. Высокое давление головки машины, маленькая головка и большой корпус, небольшое соотношение длины винта к диаметру, его нелегко сломать, он больше подходит для экструзии древесно-пластиковых изделий с высоким содержанием растительного волокна.

2. При движении на низкой скорости пластификация материалов в основном основана на внешней энергии нагрева, дополненной внутренней энергией сдвига и трения; при движении на высокой скорости все наоборот: внутренняя энергия сдвига и трения в основном используется для нагрева. Поэтому ключом к эксплуатации такого типа оборудования является полный контроль над температурной системой. В процессе производства некоторых компаний часто случается, что экструдированные изделия обугливаются, хотя показания температуры прибора в норме. Проблема в том, что когда шнек продолжает вращаться на высокой скорости, материал в цилиндре подвергается внутреннему сдвигу и трению. За счет совокупного воздействия силы выделяется большое количество остаточной тепловой энергии.

Плоский двухшнековый экструдер

Характеристики этого типа оборудования находятся между двумя вышеперечисленными. Диаметры головки и хвоста винта одинаковы, а длина и диаметр обычно больше, поэтому винт склонен к поломке при работе на высокой скорости. Поэтому большинство винтов предназначены для вращения в одном и том же направлении. На практике обычно практичнее использовать его в качестве гранулятора.

Какое деревопластиковое оборудование подойдет?

Сначала мы должны выяснить позиционирование продукции компании или позиционирование инвестиций компании, то есть продукцию какого назначения или производительности вы хотите производить, и сделать целенаправленный выбор на основе характеристик различных типов экструдеров, упомянутых выше. Новичкам в древесно-пластмассовой промышленности рекомендуется заняться производством изделий из материала ПВХ. Поскольку инвестиции в изделия из древесно-пластикового ПВХ относительно невелики, а производственный процесс относительно зрелый, они также могут достигать целей военной подготовки. Для производства изделий из пенопласта ПВХ можно выбрать одношнековый экструдер. В основном он нагревается снаружи, и оператор имеет высокую степень контроля над температурой. Производимая продукция в основном представляет собой материалы для внутренней отделки, имеет хорошие перспективы рыночного спроса и большую прибыль. В частности, цена пластикового сырья для этого вида продукции остается относительно стабильной на протяжении многих лет, что относительно безопасно для новых компаний.

Конические двухшнековые экструдеры обычно используются для производства невспененных профилей для наружного применения. При использовании этого типа оборудования для производства в процессе обработки материала будет получен хороший пластифицирующий эффект, что очень способствует равномерному измельчению материала. Он может удовлетворить требования к большому количеству растительных волокон, а экструдированный продукт имеет высокую плотность и хорошее качество. Недостатком является низкая скорость экструзии и низкая производительность.

Также стоит отметить, что из-за общих требований к пластификации материала, согласно реальному опыту эксплуатации, доля пластика в сырье не может быть менее 17.5%. В противном случае эффективное покрытие поверхности растительного волокна пластиком не будет завершено, что приведет к ослаблению пластика. функция подключения. Это основная причина, по которой мы не можем просто использовать растительные волокна с высоким содержанием наполнителя. Для текущего производства древесно-пластиковых профилей с использованием традиционных процессов доля пластика должна составлять от 35% до 40%, чтобы можно было максимизировать экономическую эффективность.

Что касается экономичного соотношения оборудования, то, как правило, один плоский двухшнековый гранулятор калибра 75 может кормить пять двухшнековых экструдеров с конусом 65 дюймов, вплоть до шести. Конечно, пять производственных линий могут выбирать разные типы оборудования в зависимости от типа продукции, в противном случае это приведет к пустой трате инвестиций.

Текущий производственный процесс разделен на одноэтапный и двухэтапный метод. Первый вариант немного энергосберегающий, но рабочий процесс сложен, качество продукции трудно поддерживать стабильным, а процент брака относительно высок; последний имеет еще один процесс, который может показаться неэкономичным, но выход высок и позволяет лучше решить проблему материала в процессе экструзии. Такие проблемы, как агломерация и расслоение, которые часто возникают в машине, гарантируют качество производимой продукции по сравнению с предыдущим.

Экструдер древесно-пластикового профиля предъявляет два основных требования к пеллетам:

1. Содержание влаги в пеллетах лучше всего контролировать на уровне ниже 0.5%, и было бы лучше, если бы оно достигало 0.2%.

2. Растительные волокна и пластмассы в гранулах в основном однородны и совместимы. Процесс производства древесно-пластиковых профилей на самом деле является системной проблемой. Каждое звено, такое как экструдер, пресс-форма, формула и процесс управления, является важным фактором, влияющим на качество продукции. Ее нельзя просто отнести к определенному звену, а проблемы следует анализировать и решать диалектически.