Производственный процесс переработки грануляции ПВХ и соответствующие требования к вниманию

Процесс грануляции – это производственный процесс, при котором полимерную смолу и различные добавки и вспомогательные вещества отмеряют, раскатывают, пластифицируют и разрезают на гранулированные пластики. Пластиковые гранулы представляют собой полуфабрикаты в сфере переработки пластмасс, а также продукты экструзии. , литье под давлением, формование с раздувом, вспенивание и другое сырье для обработки формования.

Смола доступна в порошковой и гранулированной форме.

Грануляция экструзией является наиболее основным и простым методом грануляции, который широко используется.

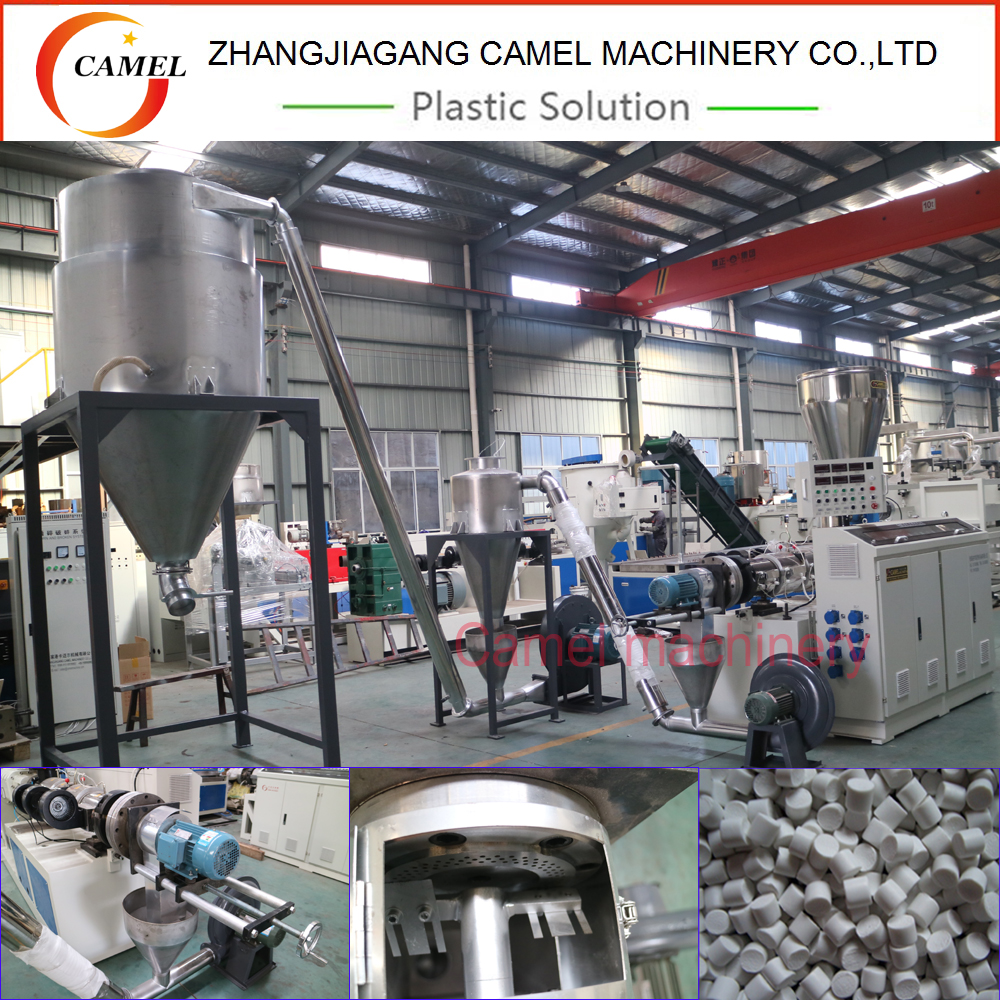

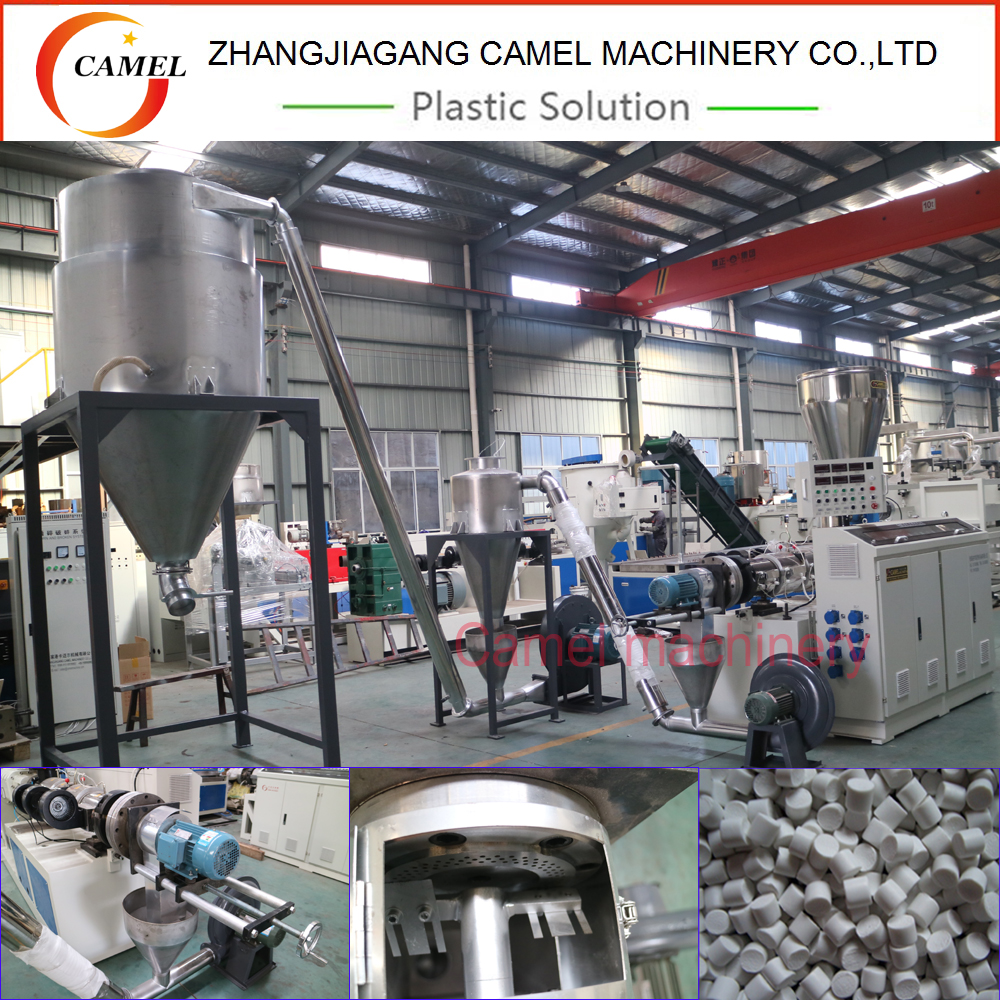

(конический двухшнековый гранулятор)

Для различных способов переработки пластмасс методом формования, по сравнению с прямой переработкой порошковых материалов, преимущества использования гранулированных окатышей заключаются в следующем:

(1) Кормление удобно и нет необходимости устанавливать принудительную кормушку в загрузочный бункер.

(2) Относительная плотность гранулированных материалов выше, чем у порошковых материалов, а прочность пластиковых изделий лучше.

(3) Смешивание смолы и различных твердых порошкообразных материалов или жидких добавок относительно однородно, а физические свойства пластиковых изделий относительно однородны.

(4) Пластиковые изделия имеют однородный цвет.

(5) Гранулированный материал содержит меньше летучих аэрогенов, что снижает вероятность образования пузырьков в пластиковых изделиях.

(6) Гранулы не загрязняют экструдер и производственную среду.

Процесс производства:

1. Подготовительные работы перед ингредиентами

Подготовительные работы перед дозированием включают просеивание смолы, фильтрацию пластификатора, очистку порошкообразных добавок, сушку сырья для приготовления цветного маточного порошка, а также нагрев и плавление блочных добавок.

Полимерная смола может быть смешана с механическими примесями или другими примесями в процессе производства, упаковки и транспортировки. Чтобы предотвратить повреждение оборудования для грануляции и снизить качество продукции, смолу необходимо проверять перед использованием. В порошкообразном поливинилхлориде обычно используется сито размером 40 меш. Гранулированный полиэтилен или полипропилен можно просеять через мелкое сито, размер которого немного превышает размер частиц смолы.

Чтобы предотвратить попадание механических примесей или черного мусора в пластификаторе в продукт и повлиять на его характеристики, при производстве кабельных материалов пластификатор обычно фильтруют через фильтр с размером ячеек от 60 до 120 [60 меш используется для высокой вязкости, а 120 меш используется для сетка используется для малой вязкости.

Порошкообразные добавки с крупными частицами или легко агломерируемые лучше всего сначала измельчить с пластификатором, добавить в виде суспензии, а затем смешать и равномерно диспергировать в смоле. Рафинировочное оборудование представляет собой трехвалковую мельницу. Общее соотношение добавок и пластификаторов в рецептуре рафинирования составляет около 1:1, а показатель крупности суспензии составляет 60–80 мкм.

Доля формулы жидкого раствора представляет собой соотношение частей по весу. Пропорция главным образом определяется в зависимости от кажущейся плотности порошка. Если кажущаяся плотность порошка велика, необходимо добавить большое количество пластификатора. В пластификаторах обычно используют ДОФ с низкой вязкостью. Из дозировки пластификатора следует вычесть количество, добавленное при рафинировании.

(параллельный двухшнековый гранулятор)

Для изделий из жесткого поливинилхлорида, поскольку пластификатор не добавляется, сначала обычно получают порошок цветной маточной смеси поливинилхлорида высокой концентрации, а затем добавляют его в месильную машину для смешивания. Например, этот метод применяется для окрашивания труб из жесткого поливинилхлорида. При использовании смесителя для изготовления цветной маточной смеси следует добавлять стабилизаторы соответствующим образом, чтобы предотвратить разложение смолы.

Смолы и добавки, которые легко впитывают влагу, перед замешиванием или экструдированием необходимо высушить и обезвоживать. Например, нейлоновая смола и АБС-пластик легко впитывают воду, и их необходимо сушить до содержания влаги менее 0.1%. К сушильному оборудованию относятся: кипящая сушилка, вакуумная сушилка или бункер вакуумной сушки.

Некоторые функциональные маточные смеси, такие как антистатические маточные смеси, антиадгезионные маточные смеси, перламутровые маточные смеси, маточные смеси с наполнителями и т. д., легко впитывают влагу, и их следует высушить перед добавлением в экструдер, в противном случае это повлияет на производство или снизит качество продукта. . качество.

И стеариновая кислота, и парафин в виде блоков обычно используются в качестве смазок при обработке пластмасс. Если его добавлять непосредственно в месильную машину, высокоскоростное вращение в месильной машине ударит по перегородке и повредит ее. Поэтому его необходимо нагреть и расплавить перед добавлением в месильную машину. Температура плавления стеариновой кислоты составляет 69.60°С, а температура плавления парафина - 60°С.

2. Формула взвешивания

Для сырья, которое помещается в месильную машину или внутренний смеситель для смешивания и пластикации, количество ввода следует сначала оценить, исходя из объема оборудования и коэффициента ввода.

Точно взвешивайте в соответствии с введенным количеством. Взвешивание должно быть точным, иначе качество продукта будет нестабильным. Весы и автоматические измерительные приборы следует регулярно проверять и калибровать, чтобы предотвратить колебания качества, вызванные ошибками измерения.

3. Замесить

Замес можно разделить на замес с подогревом и замес с охлаждением с использованием высокоскоростной месильной машины.

Условия процесса нагрева и замешивания: время замешивания мягкого поливинилхлорида составляет 10–15 минут, температура выгрузки 95–100 ℃; Время замешивания твердого поливинилхлорида составляет 5–10 минут, температура выгрузки 100–110 ℃. Кроме того, на качество замеса влияет порядок добавления материалов при замесе.

Охлаждение. Замешивание. Температура материала, выходящего из высокоскоростной месильной машины, относительно высока и превышает 100°C. Если его поместить в цилиндр для хранения, он подвержен обесцвечиванию, агломерации и даже разложению материала. Поэтому охлаждение и смешивание необходимо провести немедленно, чтобы снизить температуру материала до уровня ниже 50°C, прежде чем его можно будет хранить для использования в экструдере. Условия процесса охлаждения и смешивания как мягкого, так и твердого поливинилхлорида следующие: время замешивания составляет от 5 до 10 минут, температура выходящего материала - ниже 50°С.

Для внутреннего смешивания используйте внутренний миксер объемом 50 л. Условия процесса внутреннего смешивания мягкого поливинилхлорида и полиэтиленовой цветной маточной смеси следующие. Время внутреннего смешивания мягкого винилхлорида составляет 3–5 минут, температура внутреннего смешивания — 90–110 ℃, температура выгружаемого материала — 100–110 ℃; Время смешивания полиэтилена составляет 8–10 минут, температура смешивания 80–100 ℃, температура выгружаемого материала 140–145 ℃. Смешанные материалы имеют форму комков, из них не выделяется непластифицированный порошок или гранулированные материалы.

4. Экструзия и грануляция.

Для экструзионного гранулирования могут использоваться одношнековые и двухшнековые экструдеры. Он в основном контролирует температуру экструзии, скорость шнека, скорость резца и охлаждение гранул. Гранулы не будут липкими, размер частиц будет однородным, а пластификация будет лучшей. Скорость резца регулируется в зависимости от длины гранул 3–4 мм. Скорость шнека регулируется таким образом, чтобы гранулы не прилипали друг к другу.

Для экструзии мягкого поливинилхлоридного кабельного материала температура одношнекового экструдера диаметром 65 мм составляет 140–150 ℃, 160–170 ℃, 150–160 ℃, 150–160 ℃, а скорость вращения составляет 20–30 градусов. /мин; диаметр 51. Температура двухшнекового экструдера размером ~150 мм составляет 130–140 ℃, 140–145 ℃, 150–155 ℃, 145–150 ℃, а скорость шнека составляет 15–20 об/мин. Параллельный двухшнековый экструдер диаметром 6 мм гранулирует полиэтилен при температурах 200–220 ℃, 230–240 ℃, 240–250 ℃ и 250–260 ℃.